【10分でわかる、プラスチックの洗浄と表面改質レポート】

(プラスチックから半導体装置部品及びEV関連や高機能フィルムまで対応)

プラスチックの処理後における不良率大幅削減対策報告書

(タッチパネルカバーからフィルムシートまで対応)

※5分で読める簡易版は→こちらをクリック(簡易版洗浄レポート)

プラスチックの表面は多くの汚れが付いている

ご存知でしたか?

この要因図のとおり、実に多くの汚れが付いています。これらのことを全て知り得てこそ、対策が始まるのではないでしょうか。

この図は代表的な原因のみ記載いたしましたが、実際にはこれらのいずれかが複合しあった汚れとなります。もちろん、有機・無機のコンタミ(一般にいうゴミ)から油脂とエマルジョンされた(この図ではポリマー類に含む)ものまで幅広く考えられます。又、イオン物質もこれらに含まれます。

実際の汚れです!

|

左から糸クズ、油、樹脂カスと思われる汚れ。このように顕微鏡で見るとリアルですね。中には拭き取りでは難しい汚れもあります。さて、どうしたら取り除く事が出来るでしょうか。 |

きれいな表面もブツブツです!

光沢のあるPCの表面ですが、拡大して見るとこのようにブツブツのホールがたくさんあります。

このホールが呼吸のような働きをしている事をご存知でしょうか。

又、このホールの底になんとガス残りもあるのです。

このホールの中にあるガスや水分が塗装などの表面処理を行った際、反応を 起こしたり、

密着度を変えたりします。このドラマをクリアしなければ、不良率は 下がらないと確信します。

塗装後のきれいな表面もブツブツです!

ピカピカのUV仕上。でも、拡大して見ると、このようにブツブツな のです。一体どうしてなのでしょう。

不可能にしても、限りなく少なく したいものです。

どんなにマスターどおり塗料を作製しても、果して正確に作られているのでしょ うか。

そのために当社では、洗浄技術以外の技術も積極的に導入を試みています。

~塗装後におこる3大不良原因(ABS樹脂の例)~

e.g. Three main reasons for poor paint coating

1. 汚れによる原因 The cause by dirt

| ●水溶性の汚れ |

イオン物質等が付いたもの、又は洗浄した後の残りや空気中より取り込まれる水分など。 |

| ●粒子の汚れ |

一般的には浮遊物の粒子。有機・無機物を含む。むろん樹脂カスもこれに分類。 |

| ●複合物の汚れ |

油性、溶剤、酸化物などで複合されたものなど。 |

| ●その他の汚れ |

プラスチック表面裏に残るガスなど。 |

参)JISでは、洗浄するものの表面や、その周辺において存在してはならない物質を汚れと呼ぶ。

尚、詳しくお知りになりたい方はJIS6900を参照してください。

2. 組織の組成による原因 The cause by composition of an organization

| ●ABSの構成はアクリルニトル(A)、ブタジエン(B)、スチレン(S)の重合体(非結晶性)であり、ブレンド法、グラフト法で作られる。 |

コンタミによるブツ不良の一つにブタジエンのゴムカスがある。 仮に小さくても塗装などをした場合、その大きさは3~4倍と雪だるまのようになって現れる。もともと材料の表面のへばり付いている事は広く知られている。 |

| ●ABSは成形性も良く、広く使われているが、昨今は、強度を上げる為、PCやPAのアロイのものが増えてきた。 |

特にPAは吸水性も高い。それでなくても樹脂は表面のブツブツのホールがあり、吸水性をもつ。その吸水性のドラマとそのホールの内部に残るガスが目に見えない不良を生みだす。 |

参)組織・組成は、材料の事をこの場合言う。詳しくは高分子(ポリマー)とファンデルワールス力のページをご覧ください。

3. 環境による原因 The cause by environment

| ●金型のストレスと汚れ (帯電による汚れ) |

成形を重ねているうちに、成形品の裏側にマダラ模様になって現れるものをスターチックマークと言う。金型のストレスの現れであり、金型の汚れも増えてくる。又、成形品の帯電も上がり、よって成形品への汚れも増える。尚、金型とはスプール、ランナー、ゲート、キャビティ全般の事を言う。 |

| ●成形加工後のガス汚れ |

樹脂表面裏にガス残りがある事は、それなりに知られていたが、詳しいメカニズムは明らかにされていない。このガスが溶剤と反応している事は、どうも事実である。 |

| ●温度差による結露 |

わずかな温度差でも結露は生じる。ナノレベルのホールはしっかりと呼吸しているのだ。表面にブツらしい凸がでていても、中味がないのは、この水分か、ガスによるものである。 |

| ●建物、空調による付着 |

一般的には建物、機械、什器、衣服、包装材などによる付着がある。 |

~今までの対策~

The measure performed until now

| 対策 | 結果 |

| 建物などのクリーン化 | 投資額が大きい。ペイできない。 |

| 材料の管理 | 直接効果が出ない。 |

| 吸水性の少ない材料 | ない |

| 帯電しない成形方法と材料 | ない |

| 不良検査・分析 | あるが、対策に結びつきにくい。 |

| 洗浄方法 | 水洗浄は完全にアウト。 他に低コストで効果的なものが見つからない。 |

~適正なケミカルとは~

AS for the stable chemical

適正値

塗装などの工程の前に組み入れられ、取り扱いが楽で安価な、それも即効果を現わせる事を可能とする洗浄液が求められる!

![]()

水系、準水系、炭化水素系、アルコール系、塩素系、臭素系、フッ素系の7項目

あとを残さずに限りなく低公害で、乾いた際電位を与えない上、樹脂にストレスを加えないもの!

![]()

アルコール系、炭化水素系、フッ素系の3項目

安価で強力に溶解性がありストレスを与えないもの!

![]()

アルコール系!!

爆発力が弱く、粘性が低いもので極めて分子量の小さいもの!(飽和脂肪族一価)

![]()

それがAERO・CLEAN(エアロ・クリーン)又はAERO・RINCE(エアロ・リンス)

| 特徴 | 中性であり、水によく溶ける。又、イオン結晶の無機塩類にもよく溶ける。もともと分子構造が水とよく相似していて通電性を合わせもつ。(AERO・CLEAN)の場合 |

高浸透! 即除電! 高溶解! 低粘度!

プラスチックはもともと疎水性を持つ。よって純水洗浄はあまり効果を有さないようだ。

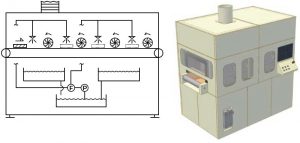

~3.AERO・CLEAN使用方法~

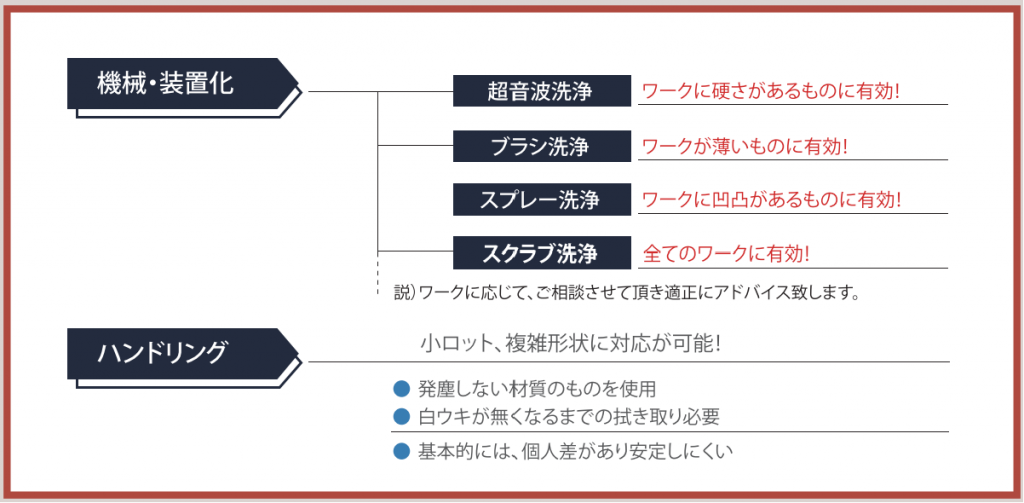

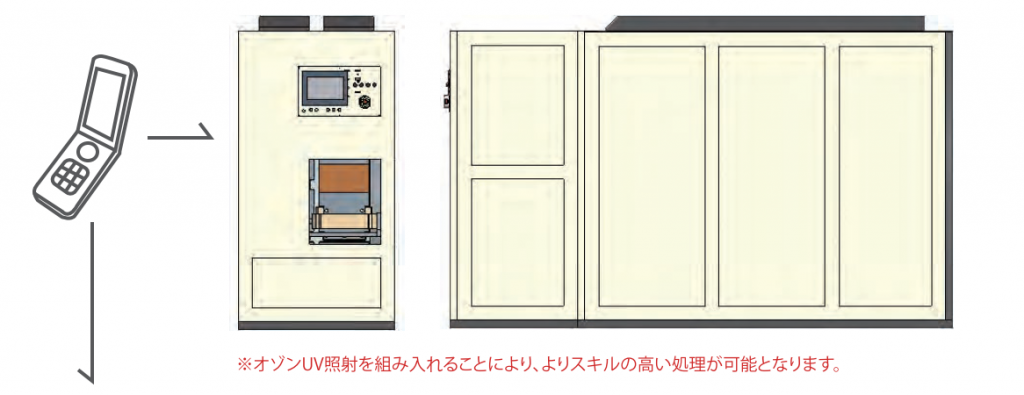

Directions for use 下記はケータイのカバーの例

- 本装置は、防爆又は自動消火装置を基本として設計します。

- 本装置で使われるブラシは、見本品を多数用意しており、詳しくは当社までお問い合わせください。

- スクラブ洗浄とは、液中で物理力を発揮させる方法です。詳しくは弊社までお問い合わせください。

力のモーメントが加わって(摩擦力)こそ、さらにその機能が有される!

ブラシ洗浄 | スプレー洗浄 | 超音波洗浄 | スクラブ洗浄

超音波洗浄はプラスチックの場合、汚れを落とす効果よりも脱ガス効果がある。

これは、キャビテーション効果によってもたらすものと考えられる。尚、真空洗浄ではこの限りではない。

~使用方法の参考~

Reference of directions for use

~必須行程~

Indispensable process

| ウォーム処理 | ウォーム処理は単なる熱処理ではありません! ウォーム処理とは、ある一定の恒温で脱水を目的とする後処理のことです。ただし、洗浄あってのウォーム処理が重要ポイントとなります。又、時間をおくとアニール効果を兼ねます。 |

■インラインをご希望される場合は、トンネル式ウォーム処理装置をおすすめ致します。

~対策のまとめ~

The conclusion of a measure

- 金型の定期的洗浄をする(当社、イレイザクリーンをそすすめ致します)

- 成型から塗装まで時間をかけない(帯電防止剤は基本的に使わない)

- エアロ・クリーン又はエアロ・リンスで成型品を洗浄する(ブロー乾燥はしない)

- ウォーム処理をすみやかに行う(冷めない内に塗装工程に入れる)

- 正しく正確に塗料を作製する(別添 重要参考のとおり)

- クリーン化に努めた環境下で塗装をする(全ての環境が言える)

- 再付着したコンタミは時間をおく事なくエアロ・リンスで取り除く

~高分子(ポリマー)とファンデルワールス力について~

About polymer and the Van der Waals force

■プラスチックを知る上で、まず高分子を述べざるを得ない。周知の方々にはたいへん恐縮ですが、復習と思って頂きたい。高分子とは、一般的にポリマー“polymer”と言われ、多くの元素が集まっているという意味である。熱可塑性(ヒモ状の分子が並んだ集合体の物)と熱硬化性(成形中に高分子化《重合反応》したもの)の2つに分けられる。炭素原子から出来ているもの(C-CX)nと炭素以外のもの{(C)nY}mがあり、規則正しく並んでいる結晶性と、そうでない非結晶性に、また分けられる。

・さて、本題に入るが、一般の成形品(非結晶性)では、上イメージ図のとおり球状に発展する事である。成形後、冷却プロセス中に、ある部分で結晶化が始まると、周りの分子を結晶内に取り込む。

ただし、分子は長く動きにくいため、無限には発展しない。周囲の分子が動かなくなった時点で停止し、残り部分は溶解していたとおりの分子配列で固まってしまう。

一方、規則性の高い分子は結晶化しやすい。しかし、側鎖が大きい分子は、結晶化しにくい。又、繰り返しが規則的にできていない分子も、また結晶化しにくいのである。共重合体は当然ともいえる。

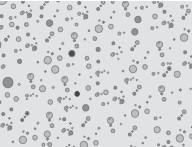

次にポリマーアロイについて述べる事にしよう。下イメージ図は、主成分の中に第二成分がある。この事を“海と島”と呼ぶ。この写真でわかるように、ポリマー同士は完全に溶解しあっている訳ではない。この島を小さくするには親和性が求められる。これらを通じて申し上げる事は、今後、組織組成を知る上で参考になるからである。そして結果、プラスチックの表面裏におけるドラマを知るための基本となり得ると判断する。

さて、プラスチックの挙動について少し申し上げる。材料力学で言う“ひずみ”であるが、公式はE=θ/ε(フックの法則)が基本であろう。

しかし、プラスチックにはこれが通じない。当然といえば当然である。この場合、温特、クリープ、疲労、そして環境(耐候、耐薬)、圧縮、硬さなどであるが、あえて著者は環境の耐薬品性に注目している。洗浄というものは直結しているから、当たり前である。通常、移行と呼ばれており、油、酸などの反応を表している。溶剤などに対しては、ヘアークラックが発生していると言っているが、ソルベント反応が生じたと報告書には書く。

洗浄剤の基本は、この二つの事をよくよく知らなければならない。単なる洗浄液の使い分けでなく、プラスチックの表面に付く汚れの中に該当する場合がある。

例えば接着剤の工程がすぐ前後にあったり、空気中に溶剤のガスがあって、原因不明の不良を引き起こしたケースもあるほどだ。特に塗装工程のあるところでは要注意なのだ。

長々となってしまったが、補足として今や材料メーカーは分岐を増やし、分子量を高くしたり分子量分布を均一化させる事によって衝撃性を向上させるスキルが上がっているが、実際に加工されている皆様はあまり周知されていないように思われる。

指定されているからしょうがないと言われればそれまでだが、調べきっていないことは問題であるという自覚を持ってほしい。ただ、材料メーカーも物質改良剤、着色剤、耐久剤、表面特性改良剤、成型性改良剤などの添加物について、もっとオープンに開示していただきたいと願うばかりだ。最も、ここが企業秘密なのもわかるが。

■ファンデルワールス力について申し上げる。

一般に汚れとは、液体が固体になった際、又は液体が粘着になった状態で、均一に引き合って付く作用を著者はセミナーで申し上げている。その作用を分子間引力と言っている。 分子には相極性があり、これによって分子間引力が生じる。汚ればかりでなく、接着剤やガムテープなどの粘着剤、そして塗料による塗装もこの働きによって成し遂げられる。

ただ、面白い事に位置エネルギーが小さくなるに従い大きくなるが、ある距離以上接近すると反発力が生まれる。力はいろいろな要素によってその大きさが決まるが、分子に含まれる電子数、分子の大きさ、分子の形に影響を持つ。例えば、大きい分子間では大きく働く。

又、分子の結晶性とイオン性結晶では、イオン性の格子エネルギーが大きく、従って融点や沸点も高くなる。分子が大きくなるとき、それのもつ核の正電荷、電子数がそれらに応じて持つ負電荷が多くなり、一時的に生じる双極子モーメントが大きくなる事がファンデルワールス力を大きくする。

尚、配向効果、誘起効果、分散効果の3つに分けられ、公式は下記である。

![]()

いずれもファンデルワールス力は、ゴミの付着からプラスチック、及び塗装の密着まで関係しており、この法則抜きには考えられないし、技術に携わる方々の必須項目であることには間違いないのである。

~洗浄以外のポリマー表面の改質~

Suface property modification

著者は、過去において-100度対応化のタグの成形品を日本で初めて製作した。むろん印刷入りだ。材質は高密度PEであったが、ヒケには大いに苦労した。又、印刷後の剥離にも悩ませられた。ヒケには、型変更で肉厚を変え、印刷後の剥離には洗浄と火炎処理で対応した。この経緯こそが、私の洗浄と表面処理の第一歩であったが、洗浄と表面改質が一体化した技術の例であろう。いくら、洗浄レベルを上げても、表面が改善されなければ達成できない場合も多い。

| フレーム処理

【洗浄含】 |

ガスバーナーの炎でプラスチックの表面を焼く工法! ポリマーの表面に炎をあてる事により酸化を反応させーCOOH、ーOH基を生長させ、結果、印刷インキのノリを良くする。 |

| プラズマ処理

【洗浄含】 |

大気圧化でプラズマを発生させジェット噴射させて吹き付ける工法! プラズマ中のラジカルがポリマーの表面と化学反応をダメージなく起こす。方法として、誘導体バリアー放電を高周波電解をかけて放電させる。有機物除去(洗浄)と表面の改質効果がある。よって、最終プロセスに用いる。 |

| レーザー処理 | 大気圧化でプラズマを発生させジェット噴射させて吹き付ける工法! 紫外線レーザーの光子エネルギーを利用する。ポリマーの結合(分子間エネルギー)力に最も近いエネルギーである事から注目された技術である。 |

| イオン処理 | イオンを注入する事によって結合度を上げる工法! イオン注入、イオンエッチング、イオン支援薄膜形成もこれに含まれる。これらによって相手方との結びつきを良くする。 |

| オゾン処理 | その名のとおりオゾン及びUVを照射する工法! プリズマ処理と比べ少し長く時間がかかるが、PP、PE、又は複雑な3次元形状のものなどの表面改質にメリットがある。親水性を向上させるなどがその理由である。又、洗浄効果もあり、且つイニシャルが安価で済み、プラスチックの後工程において必要不可欠である。 |

| プライマー処理 | 粘度の低い液体を塗布して下地をつくる工法! シランカップリング剤(TIMOテトラメトキシシラン)などを塗り、乾いた後接剤を塗る。セラミックとポリマーを接着する時のプライマー処理である。 |

| 放電処理 | コロナ放電処理の工法!(他にプラズマ、誘導体バリア放電処理も含まれる) ポリマーの表面を活性化させて、官能基を生長させる技術である。これによって他のポリマーとの結合、密着度を高める。 |

| グラフト処理 | ポリマーに側鎖をつけたり、ポリマーを架橋する工法! 不足している機能をとり入れる為に、他の満たされているものを混合して、その機能を達成させる重合の一つである。参考までに記入させて頂いたが表面処置ではありません。 |

| グラフト処理 | ポリマーに側鎖をつけたり、ポリマーを架橋する工法! 不足している機能をとり入れる為に、他の満たされているものを混合して、その機能を達成させる重合の一つである。参考までに記入させて頂いたが表面処置ではありません。 |

| まとめ | これら8項目は単なる表面処理で終わらない。全て薄膜形成にも結びつく重要な技術なのである。 つきにくいポリマーとポリマーや、ポリマーと金属・硝子・セラミックポリマーと塗料など、その範囲はあらゆる製造プロセスでも考えられる。例えば金属に応力が加わっても、絶対に剥離しない塗装や、曲げても壊れないタッチパネル、そしてポリマーによる半導体化まで、実にたくさんの事も予想されるのである。尚、この項目については、費用と時間を要す為、別途ご相談としたい。 |

注)ブラスト処理、及び薬液によるエッチングはこの8項目に含まれておりません。

~参考付録~

Reference appendix

参考にしてください

- 水をスプレーした際の静電気はマイナスです。

- まず治具類は、金属類が望ましい。導電性のプラスチックは

が適正と思われる。

が適正と思われる。 - 除電器はあてる部分によく気を配る必要性がある。

- 水が乾く時、帯電が生じる。ある意味水拭きは要注意です。

- 表面が帯電していると仮に表面を除電していても、表面が新たに帯電してしまう。

(どちらが表か裏かは、ワークで決めるのではなく、帯電しているところはどこかがポイント) - 除電は、場合によっては、表・裏の両面を同時に(+-)イオナイザーする必要があります。

- 除電器は、故障以外でも、定期的にメンテナンスを行う必要性があります。特にファラゲージでワークを定期的に計測する事が必須です。

- 著者もイオナイザーは深く信用していない。X線または<X線利用のイオナイザーをお勧めする。

- これらに対する詳しい事については、村田雄司先生の本をお勧めします。

参考として

- ABSは非結晶性の為、有機溶剤に侵されるが、酸、アルカリ、油類には耐性があり薬品が共存する環境下では、ソルベントクラックに注意を要します。又、中に含まれるブタジエンは紫外線劣化を起こしたり、熱劣化も十分に考えられるので、乾燥についてもこれを検討される事を希望します。

- PAは、6.又は66クラスが大半と思われます。吸水性が高い事が弱点とも思われます。(ポリオレフィンとのアロイは低い)又、結晶性で高温(60℃以上)にも弱いので、ガラスグレードが最近多くなっているのはその為です。

耐有機溶剤性はよいが、無機酸、蟻酸に侵されます。又、苛性ソーダなどでは、ソルベントクラックを起こす事が知られています。尚、紫外線に弱い為、改質されたものをお勧めします。 - PCは非結晶性で、有機溶剤に膨涸又は、溶解しますので、ソルベントクラックには十分気をつけなければなりません。PC・ABSは、その対策の為につくられたものであります。又高温、高湿にも弱い。さらに紫外線にも弱く、変色(イエロー)やヘアクラックを引き起こします。

- 窒化膜などで効果を上げている低吸水性フィルムを成形ポリマーに生かしたり、高分子型帯電防止剤の普及に期待を寄せている。

このような事もありました

- パチンコ・パチスロの成形+メッキを行っているA社は、エアー機器による自動供給機を外し、手送りにかえた結果、大幅に不良が減った。原因はエアー機器によるミストだとわかりロボット化への対応に急いだ。

- 不良品の中にハンドリングのパットのあとがあり苦しんでいたB社は、パットの材質をかえてみた。しかし、一向に減らない為手作業に変更し大幅に解決した。

- 除電ブロアを信じていたが、おもわしくなかったP社は、位置をかえるなど、試行錯誤の結果不良が減った。

- 色ものの(ブルー)成形品に塗装を行っているD社は、不良率が下がらず悩んでいた。塗料の管理と条件(粘度、溶解率)をかえて、みごと不良率を下げた。

~究極の洗浄:RCM洗浄法~

|

硝子、フィルムの高度洗浄機 今までに無かった液中における洗浄法。 RCM洗浄法は論文にて発表を致しております。ご希望の方は、弊社まで申し付けてください。 |

~より具体的にお知りになりたい方へ~

For those who want to know more concretely

携帯の普及からスマホやAIの登場で私たちの環境が大きく変わろうとしています。さて、一体どこまで進化するのでしょうか。ただ一つだけはっきりしている事は、あらゆる製品に、プラスチック(フィルム含)が使われています。又、製造プロセスにおいても沢山、利用されているのです。それも高品質で。

これからも、それらの技術の下支えとしてお役に立ちたいとの思いで刊行致しましたが、全てをお伝えする事が難しく「セミナーの開催」を始めました。いつでも、どこへでも、出向いてわかりやすく、より具体的にご説明させて頂きますので、どうぞ気軽にご一報を頂ければ幸いです。 スタッフ一同

| ご注意とお願い | 永久汚れや不良品を直すものではありません。尚、洗浄後のデモを希望される場合は、その内容によって有償になることもあります。

また、セミナーは基本的に有償とさせていただいております。詳しくは弊社までお問い合わせください。 |

~追記・技術編~

Addilional・Technogy

- 一般的にプラスチックの洗浄剤についての区分、範囲の基準がない。むろん洗浄後における評価の基準もない。理由は、プラスチックを洗うという歴史がなかった事に起因する。しかし昨今、アジアから、この技術が求められ始めている。なぜならば、品質において直結するからなのです。

- 水洗浄は(純水含)最も危険な洗浄である。いずれも、水が乾く時、帯電を引き起こすからである。

- 吸水率については基本ピースを純水に12h~48hに浸水し、その基本ピースの重さの差を計算して数値化する。材料メーカーでも吸水データはありますが、加工されたワーク(例えば成形品)で測定を行ない、材料メーカーのものと比べる事が望ましい。ただ、水の吸水率であって、溶剤の吸水率ではない事を、お忘れなきよう願います。

![]()

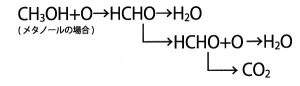

- プラスチックの洗浄液と言えば、代表的なものとして、アルコール類になるだろう。例えば、メタノール、エタノール、IPAなどがあるが、下記の表で、注目すべき点は、分子量に関係するが、粘性の違いである。つまり、メタノールが適しているが、劇物扱いとなる為、換気を組み入れた装置化が必要となる。エタノールは別としてIPAであるが、広く多く一般的に使われているが、有規則に該当するだけでなく静電(2万V)で発火する事が知られている。又、蒸気密度が高い条件下で発火すれば、高い爆発を起こす。よって取扱いには、十分な注意が必要とされます。

| エタノールC2H5OH | メタノールCH3OH | IPA CH3(HLOH)CH3 | |

| 分子量 | 46.07 | 32.04 | 60.1 |

| 沸点 ℃ | 78.3 | 32.04 | 60.1 |

| 引火点 ℃ | 13 | 11 | 12 |

| 発火点 ℃ | 363 | 385 | 399 |

| 比重 20/4℃ | 0.789 | 0.791 | 0.787 |

| 粘度 CP | 1.2 | 0.59 | 2.43 |

| 表面張力 cdyn/cm | 22.3 | 22.5 | 21.7 |

| 比熱 cal/cm | 0.61 | 0.599 | 0.596 |

| 融点 ℃ | -144.4 | -94.9 | -88.6 |

| 許容濃度 PPM | 1000 | 20 | 400 |

| 区分:第4アルコール類 ※上記は示性式で記入 ※IPAは分子式では C3H8O |

|||

- メタノール、エタノール、IPAにおけるソルベント反応のテストであるが、例えば、ABS樹脂などでは、アルコール(メタ、エタ、IPA)を24h、48h及び168hの浸水テストを行ない評価を行なっている所が、実に多い。これは過酷な破壊テストである。よって適剤であっても、長期の浸水テストは一種の破壊テストであり正しい評価にはならない。詳しくは弊社にお問い合わせください。単に申せば、アルコールの容器を作っているのであれば別であるが。非結晶性の樹脂の場合、その樹脂そのものの特性を知る必要がある。(高分子ポリマーとファンデルワールス力をよくお読みください。)

- アルコール以外でのソルベント反応については参考付録の参考としてに記載していあるので、もう一度、読んで頂きたい。

- 応用圧力によってソルベント反応が変わる事をご周知だろうか。これには2つの事が挙げられる。

①材料の製造プロセスで同一な材料でも、ソルベントクラックを起こすものと起きないものがある。押出しとキャストがそれである。

※町の看板屋さんはキャスト板しか使わない。それは、取付穴加工を空けたり、取付した後に風雨にさらされて事故が発生する事を身をもって知っているからだ(PMMAの例)

②材料そのものに、例えばアルコール(メタノール)が反応しなかったが、穴加工など切削加工されたところには、ソルベントクラックが入る事が多い。例えばPMMAが、その一例である。

※成形品には、必ず応用圧力が残っている。ゲートやウエルドに多く見られる。ただし結晶性の樹脂はこの限りではない。つまり結晶性の樹脂はソルベント反応を起こさない。(分類については略)つまり材料をよりよく知らなければならないのである。それは、材料の架橋構成や化学的特性であり、そのベースに経験やノウハウが重なってひとつの技術になる訳だが、従来通りの引き継ぎで、経験やノウハウがベースになっていないか、今、見直しが求められている。 - 一般的には、ソルベント反応は、溶剤や酸、アルカリなどの液体による直接な接触及び浸水によるものが全てと思われがちだが、実はガス(有機・無機含)によるものと温度差によるものがある事をご存じだろうか。これは経験しないとわからないかもしれない。例えば、成型工程の前後に接着剤プロセスがあったり、洗浄液が近くにあったりすると、直接ではなくてもソルベント反応を引き起こす事故のケースもある。又、気化熱によってソルベント反応を起こすケースもある。一般的には、拭き取り作業に起こす事が多い。

- よく質問されるもので、メタノールやエタノールの残渣が残ってしまって、後で大きな事故につながらないか?がある。例えば、10分~20分の浸水(超音波)やウェット(ブラシ)の場合では、一般、常温下では起きない。なぜならメタノールやエタノールは気化し、最終的には水と二酸化炭素になってしまうからである。下記はそのプロセスである。

HFCは洗浄に使えるか?

使えない事はないが、あまりに洗浄能力(KB値で15)がなく、沸点が低く(40~50℃)液損が厳しく高価である事から、あまりお勧めできない。近年は環境対応型のものもあるが、米、仏ではPFASが問題となり生産中止の方向で動いている。さらにプラスに対しての最大の欠点は気化熱による結露の発生が早く、大きさも小さい。その為に早く帯電し、コンタミも小さいものが付く傾向にある。一般的に沸点が低いものの共通点である。

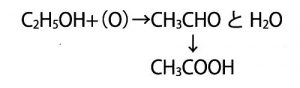

エタノールはなぜ安全なのか?

一般的なエタノールは酸化プロセスでアセトアルデヒドになり、やがて酢酸となる。ただし、植物由来のエタノールが最も望ましいのでですが。

ウォーム処理の重大性は?

まず、一般的には、メタ、エタ、IPA又は、純粋などで汚れを落とすが、超音波やブラシによって、その洗浄は異なる。詳しくは問い合わせを頂く他ない。次に速やかに加湿(55℃~75℃)を行ないワークの体温を上げる。この事により脱水、脱ガス効果を上げ且つ帯電をなくする。これをウォーム処理と言う。言うまでもなく、後工程(メッキ、塗装、組立)には必須となる。しかし、きちんとした洗浄があってのウォーム処理である事を忘れてはならない。

著者から!

以上の事から単に洗えば良いという事にならない。汚れを知り、環境を把握し、材料の構成や特性を学びながら、その上にノウハウを積み重ねて頂きたい。そして現実に添った評価を行なってほしい。又、これらの技術は、残念ながら弊社のみしか保有しておらず、一刻も早くお知らせ致したく思っている。

詳しくは下記のお電話、もしくはE-mailでお問い合わせください。

TEL:024-931-8951 FAX:024-931-8952